蜗轮蜗杆加工的质量控制需贯穿毛坯制备、粗加工、热处理、精加工、啮合检测全流程,核心是保证齿形精度、尺寸一致性、啮合匹配度,具体要点如下:

1、毛坯与热处理质量控制

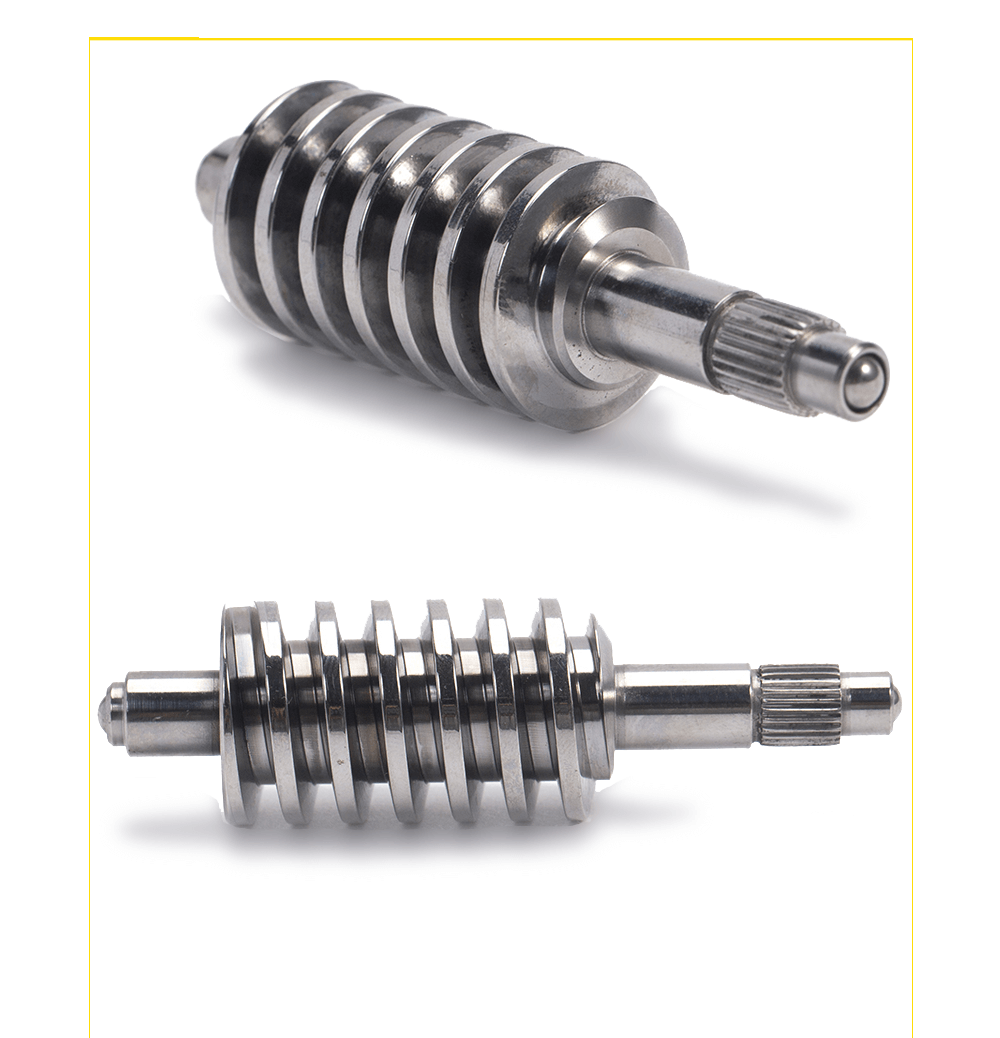

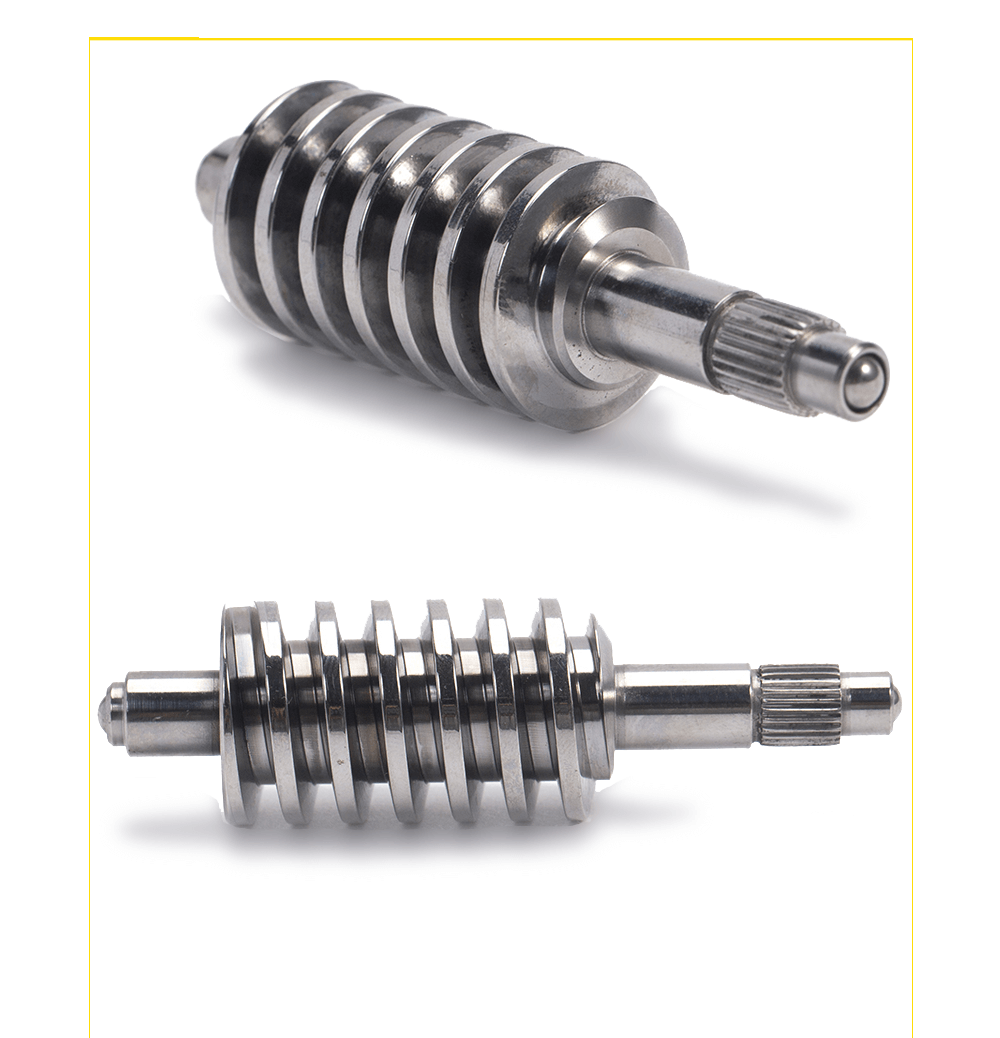

毛坯材质与成型:蜗杆多选用 45 钢、40Cr 等调质钢,蜗轮常用锡青铜(ZCuSn10Pb1)或铸铁,需核验材质化验单,避免材质不达标导致齿面磨损或断裂。

热处理工艺把控:蜗杆调质处理需保证硬度在 220~260HB,调质后进行人工时效消除内应力;高精度蜗杆磨削前需增加低温时效,防止加工后变形。蜗轮铸造后需退火处理,消除铸造应力,避免后续加工齿形畸变。

热处理变形矫正:热处理后需检查工件直线度、圆度,若变形超差需通过校直或粗加工余量抵消变形量。

2、基准面加工精度控制

基准面精度直接决定齿形加工定位准确性,需重点管控:

蜗杆基准:以两端中心孔或外圆、端面为定位基准,精车后外圆圆跳动≤0.01mm,端面垂直度≤0.005mm/100mm。

蜗轮基准:以内孔和端面为定位基准,精车后内孔圆柱度≤0.01mm,端面跳动≤0.015mm,保证与安装轴的配合精度。

基准统一原则:粗、精加工需采用同一基准,避免基准转换误差。

3、刀具与加工参数匹配控制

刀具参数一致性:蜗轮滚刀的模数、压力角、头数、螺旋升角必须与配对蜗杆完全一致,加工前需核验滚刀参数,磨损的滚刀需及时更换,防止齿形失真。

加工参数优化:车削蜗杆时,控制切削速度(粗车 v=30~50m/min,精车 v=50~80m/min)和进给量,避免刀具振动导致齿面粗糙度超标;滚齿加工时,调整滚刀与工件的中心距和传动比,保证展成运动精准。

4、齿形加工核心精度控制

蜗杆精度管控

齿厚偏差:按设计要求控制,精密传动蜗杆齿厚偏差需控制在 ±0.01~±0.02mm。

导程误差:这是蜗杆的关键精度指标,普通精度蜗杆导程累积误差≤0.03mm/300mm,高精度蜗杆需通过磨削控制在≤0.01mm/300mm。

齿面粗糙度:精车蜗杆 Ra≤3.2μm,磨削蜗杆 Ra≤0.8μm,避免粗糙齿面影响啮合顺滑性。

蜗轮精度管控

齿距累积误差:批量生产蜗轮需控制在 GB/T 10089 6~8 级精度范围内,精密蜗轮需达 5 级。

齿圈径向跳动:≤0.02~0.03mm,防止啮合时齿侧间隙波动。

齿面接触斑点:啮合时接触面积需≥70%,且接触区位于齿面中部,避免偏载导致局部磨损。

5、啮合装配精度控制

啮合间隙调整:根据使用场景设定合理侧隙,精密传动(如机床进给)侧隙≤0.03mm,重载传动(如减速机)侧隙可放宽至 0.05~0.1mm;顶隙需符合标准(约 0.25m,m 为模数),防止齿顶与齿根干涉。

中心距控制:蜗轮蜗杆轴交角通常为 90°,中心距偏差需≤±0.01~±0.02mm,偏差过大会导致啮合间隙不均、传动效率下降。

接触精度检测:通过涂色法检测啮合接触斑点,若接触区偏上、偏下或偏齿端,需调整中心距或修磨刀具。

6、环境与工艺纪律控制

精加工需在恒温车间(温度 20±2℃)进行,避免温度变化导致工件热变形。

加工过程中需定期清理切屑,防止切屑划伤齿面;磨削时需保证冷却液清洁,避免砂轮碎屑残留。